2021年,湖北GDP总量迈上5万亿元台阶,排名回升至全国第七。只用了短短一年时间,湖北经济就重回主赛道,背后的韧性从何而来?蕴藏的产业“基因”又是如何影响世界的?从今天起,湖北之声将推出全国两会特别策划——《为什么是湖北》。今天推送第一篇《被光选中的地方》。

创业——从实验室走向市场

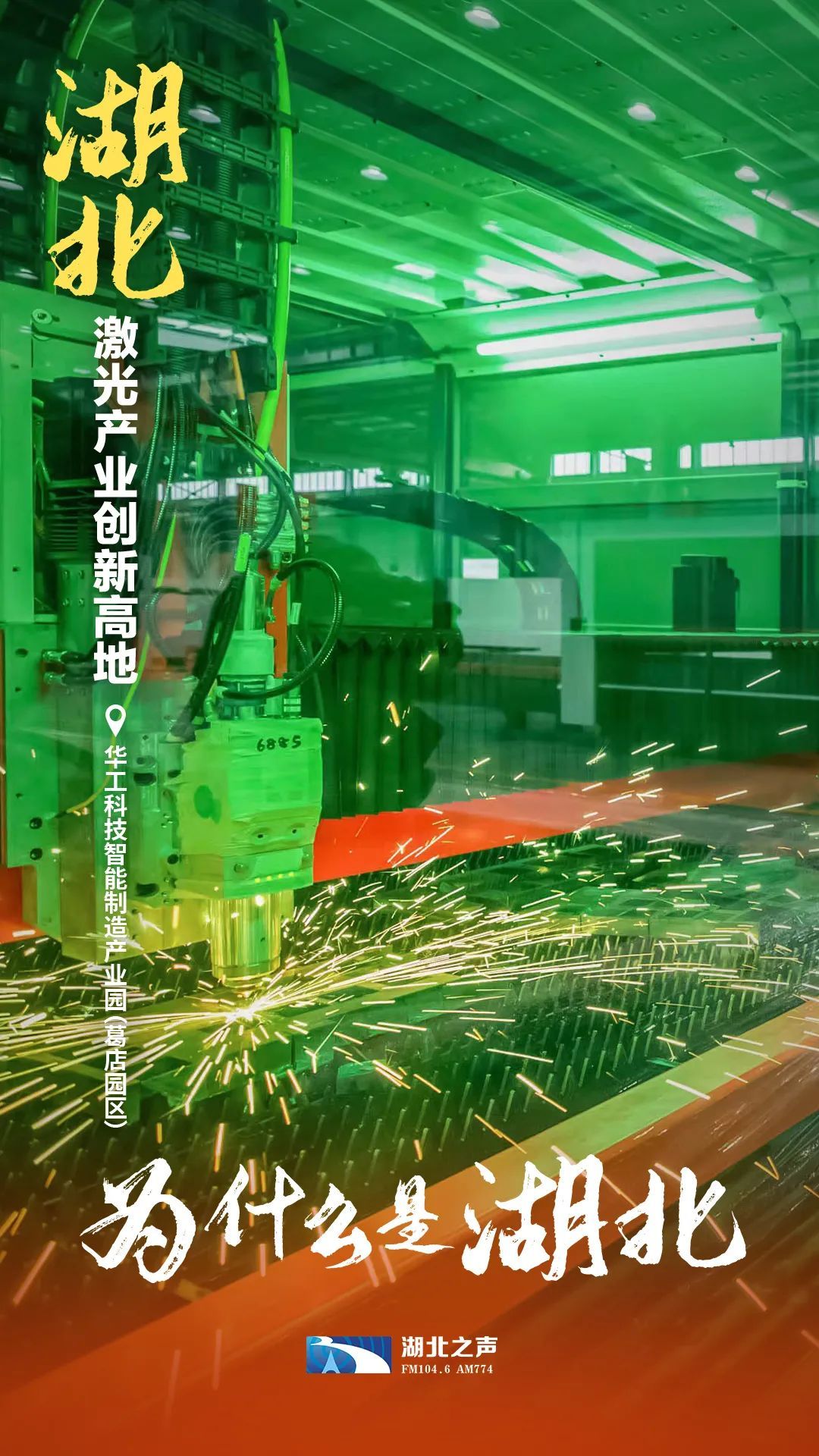

AGV小车自动配送、多设备协同管理...在华工科技激光智能装备产业基地,一批批激光数控切割机床经安装调试后,将被运往全国各地及海外,正式“上岗”。2021年,华工激光智能装备产品增长108%,产品基本实现欧洲市场全覆盖。今年1月以来,华工激光的海外市场合同订单较去年同期增长20%以上。

华工激光制造基地

华工科技核心子公司华工激光总经理邓家科说,“让激光成为一种工具”的理想正逐渐成为现实。“现在基本上80%是我们在替代进口在使用。现在的吉利、比亚迪、奇瑞国产的这些品牌能够用得起这些激光装备,以前都是上亿,现在大概几百万、几千万就可以了。”

激光,被誉为“最快的刀、最准的尺、最亮的光”。武汉,因光而名。

1971年,华中科技大学的前身——华中工学院开始了面向工业应用的激光器研发,点亮了中国激光技术产业化的“第一道光”。10年后,国内首台自主研制的2kW高功率二氧化碳横流激光器在这里诞生。

华中科技大学激光加工国家工程中心主任朱晓:“一开始搞激光,我们瞄准的就是市场,这就是基因。”

市场早已被德国通快、瑞士百超、意大利普瑞玛等国际知名厂商把持。1997年,脱胎于华中工学院激光加工国家工程研究中心的华工激光成立,作为国内激光产业“龙头”,开启了技术国产化的漫漫长路。

1997年,华工激光正式成立

华工激光总经理邓家科回忆,2000年那会,国外的设备“削铁如泥”,国内的却是“小儿科”,大多应用于低端制造,切割木头。

华工激光总经理邓家科接受湖北之声记者采访

邓家科:“应该说差距不是一个数量级,我们设计的就是‘傻大笨粗’,别人设计的就特别精巧。光源你可以买,但进口的成本高,你把光源装进去再卖出去,卖不出价格来,可能80%是成本,20%是人工加利润,那个时候发工资都很困难。”

利润微薄、经营困难,彼时,作为龙头企业的华工激光依旧逃脱不了为国外厂商当“搬运工”的现实。为尽快缩短激光切割技术差距,华工激光也曾想“走捷径”。2000年,刚刚上市的华工科技收购了国外知名切割企业法利莱(Farley LaserLab)。然而,收购后的法利莱对核心技术实行严密封锁。

摒弃幻想、自主创新成了华工激光唯一的选择。然而,2004年,当华工激光攻克了二氧化碳激光器时,国际上,光纤激光器正悄然兴起。以大族激光、光韵达激光为代表的深圳企业凭借“近水楼台先得月”的市场优势和资本加持,快速崛起。

创新——强强联合,突破技术壁垒

技术上面临新壁垒,市场上遭遇新对手,面对内外“夹击”,走出困局的不二法门仍是“核心技术”。2006年,掌握光纤激光器核心技术的闫大鹏从美国来汉参加华创会,为了留住他,华工科技董事长马新强一路“追”到了北京。

锐科激光副董事长、总工程师闫大鹏接受湖北之声记者采访

闫大鹏:“我当天晚上就回到北京,准备第二天就回美国。然后马总是出差回来,连夜赶到北京,在招待所跟我谈签的合同。”

2007年4月,51岁的闫大鹏与华工激光合资创立锐科激光,仅用一年时间,就研发出国内首台10W脉冲全光纤激光器。

激光器之于激光装备,就像芯片之于电脑。无法落地应用的技术犹如无根之木。决心关键器件国产化的华工激光冒着被退货的风险,全力推广锐科的产品。

华工激光总经理邓家科:“强迫我们下游集成商要用,你只有用,才知道它的问题在哪里。供应商反对、下游客户反对,我们就跟客户做工作。应用拉动了锐科的产品品质的改进和提升。”

技术的厚积薄发,让锐科“光速”发展。2013年3月,锐科研制出国内首台10kW工业级光纤激光器,成为全球第二个拥有此项技术的企业。

闫大鹏:“当时进口一台10kW的激光器要700万人民币,再做成激光加工设备那就超过1000万,老百姓用不起。现在12kW的激光器卖40万。”

锐科激光生产车间

激光成为制造企业“用得起”的工具,加上传统生产企业“机器换人”的需求暴增,一时间,激光应用百花齐放,激光企业遍地开花,到2014年,国内激光产业规模迈入千亿级。

作为中国激光产业的“黄浦军校”,华中科技大学向全国培养输送激光技术专业人才4000多名,他们当中有许多成长为湖北的竞争对手。一度占领全国“半壁江山”的湖北,市场份额逐渐被蚕食至30%左右。

华中、珠三角、长三角、环渤海四大激光产业带中,湖北的短板很明显:除了离市场较远,基础配套也亟待补齐。

逸飞激光董事长吴轩:“比如说基础的机加工,恰恰是这种很基础的生态,反倒武汉这边不扎实。”

再次面对国内外“劲敌”,华中科技大学激光加工国家工程中心主任朱晓并不担心,面向应用的技术底蕴是湖北的“底气”。

“我们最大的优势是技术层面,你要能保持。因为激光它是一个新工具,一旦找到一个新应用,就一座金山在那里。”

逸飞激光选准的“金山”是新能源动力电池激光焊接。2月19日,特斯拉的一条推文在业内掀起轩然大波:4680电池进入量产。这是一款“无极耳”电池(全极耳电池的一种连接方式之一),被认为将引发行业变革。为攻克生产过程中激光焊接的技术难关,特斯拉花了近两年时间。人们也许想不到,在武汉光谷,一家名为逸飞激光的企业成功攻关,用他们的激光装备生产的同类型电池早已经面市。

逸飞激光董事长吴轩

向记者讲解“无极耳”电池激光焊接技术

逸飞激光董事长吴轩:“马斯克说,‘新电池技术的量产应用很难,而制造制造电池的设备更难!’其实,用于电池加工的激光装备我们已经研发了12年了,一路从单机、实验室、半自动到目前的全自动产线。”

2019年,在美国的“实体清单”中,逸飞激光赫然在列。人们这才知道,在光谷,除了华工激光、锐科激光这样的行业龙头,还蛰伏着不少激光细分领域的“隐形冠军”:帝尔激光PERC+SE高效太阳能电池激光设备全球市占率已超过80%,此外,华日激光紫外激光器、奇致激光医疗美容设备等,在各自细分行业市占率均位居国内第一。

创造——打通创新链、产业链

做大做强价值链

目前,光谷已经形成较为完整的产业链。锐科激光副董事长、总工程师闫大鹏记得,2020年3月初,正是因为配套高度本地化,锐科激光才得以快速复工。

“当时领导来调研,我说我们复工了,但是配套企业没有复工。他问有哪些企业,我从口袋里掏出名单,一共26家,马上批准复工了。”

锐科内部也围绕产业链进行了垂直整合,从泵浦源、特种光纤、光纤耦合器、传输光缆、功率合束器、 光纤光栅……形成闭环,将“饭碗”牢牢端在自己手里,成为光纤激光器国产第一、全球第二的品牌。

打通了产业链,还要做强价值链。面对激光产业单机智能化、产线自动化、工厂智慧化的新趋势,华工激光走到了提供智慧工厂整体解决方案的行业前沿。发挥“激光+智能制造”的软硬件实力,在船舶桥梁、工程机械、重型机械、管件等领域,携手武船、中铁宝桥、联塑集团等行业标杆企业成功打造多个智慧工厂,并首次将“5G+智能制造”引入钢桥梁行业、首次将“激光+智能制造”解决方案落地管件行业……

华工激光为行业标杆客户打造智慧工厂

华工激光总经理邓家科:“单一的激光装备能做多大?但是做产线,一条产线就是数亿元,这样体量一下就上去了。而且越是高精尖领域,竞争越没有那么激烈。我们坚决向智能制造转型,只有这种转型才可能做强做大。”

湖北省光纤激光器产业技术创新联合体启动大会

后端拓宽应用,前端进一步释放技术优势,铸牢创新链。今年2月18号,由锐科牵头,联合华中科技大学、武汉大学、武汉睿芯特种光纤、武汉锐晶激光、武汉逸飞激光、华工法利莱、武汉帝尔激光、武汉库柏特、武汉市海沁医疗等10家企业事业单位共同成立了湖北省光纤激光器产业技术创新联合体。

锐科激光副董事长、总工程师闫大鹏:“把高校的技术跟企业的技术连在一块。因为企业发展到一定程度会碰到有些技术,在理论上我们企业没有功夫去解决,而且实力也不够,必须得依托高校来。”

逸飞激光董事长吴轩:“大家会一起联合攻关。随着未来市场需求越来越庞大,有这样一个平台,上下游做好分工协同,我相信肯定会带来产业更良性的发展。”

武汉•光谷星河

目前,光谷激光企业达200多家,2020年企业总收入突破200亿元。到2025年,仅锐科激光,年产值力争突破100亿元,作为湖北激光产业链的“链主”,带领湖北激光产业跨入千亿级别,带动下游万亿产值。